產品展示

信息動態

電纜鎧裝鋼帶制作生產工藝有何不同?

電纜鎧裝鋼帶的制作生產工藝主要在材料選擇、繞包方式、工藝控制、應用場景及設備操作上存在差異,以下為詳細分析:

材料選擇與預處理

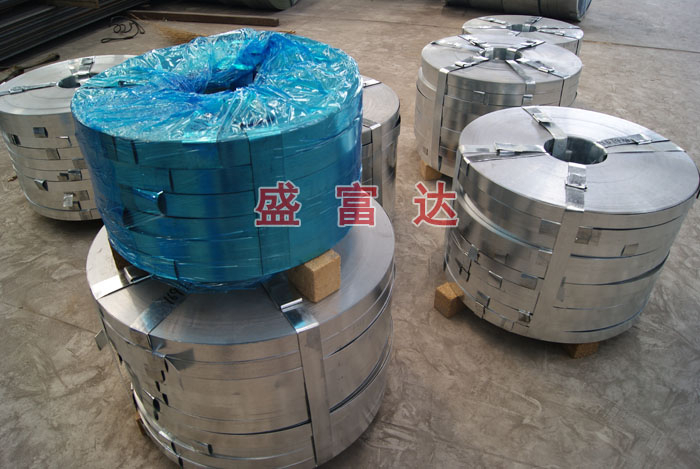

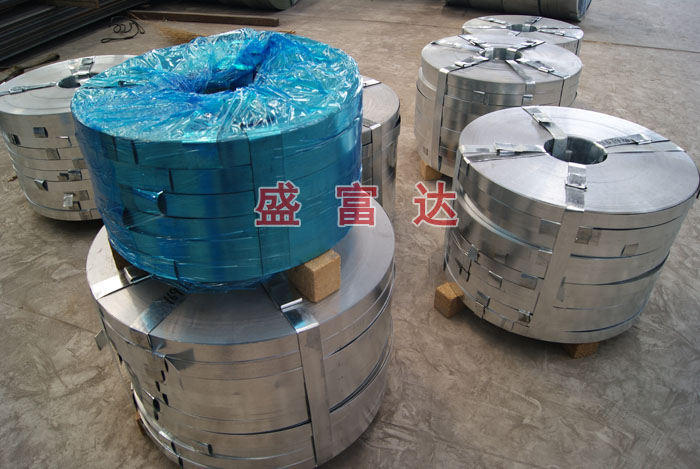

鋼帶類型:鎧裝鋼帶常用冷軋鋼帶、涂漆鋼帶和鍍鋅鋼帶。涂漆鋼帶通過浸涂法或電泳法形成漆膜,抗拉強度不小于300N/mm2,伸度率不小于20%;鍍鋅鋼帶則通過熱鍍或電鍍工藝在冷軋鋼帶表面覆蓋鋅層,鋅層應均勻完整,不得有剝落、裂紋、銹蝕和漏鍍。

材料檢驗:鋼帶需符合YB/T 024-2017《鎧裝電纜用鋼帶》標準,厚度薄點不小于工藝表規定值的90%,表面不得有夾層、毛刺、砂孔、銹蝕等缺陷。

繞包方式與工藝參數

繞包方向:雙層金屬帶鎧裝采用左向螺旋間隙繞包,繞包間隙不大于金屬帶寬度的50%,且內層金屬帶的間隙需被外層金屬帶覆蓋。

繞包張力:鋼帶繞包頭的張力需均勻一致,避免因張力不均導致纜芯搖擺或結構變形。張力調節是鎧裝質量的關鍵,需確保鋼帶放出張力自始至終一致。

繞包重疊與間隙:上下兩層鋼帶的重疊應不少于鋼帶寬度的1/4,間隙一般為所用鋼帶寬度的1/3。對于單芯電纜,鋼帶鎧裝采用雙層不銹鋼帶間隙搭蓋繞包;多芯電纜則采用雙層鍍鋅或涂漆鋼帶間隙搭蓋繞包。

工藝控制與質量檢測

接頭處理:鋼帶接頭需用點焊機焊接牢固,接頭平整且邊緣部分不得有毛刺、尖角翹起等現象。焊接處需刷防銹劑,防止腐蝕。

外觀檢查:繞包后的鋼帶應圓整、緊密,不得卷邊或存在缺口。表面防銹層不允許劃傷,以確保鎧裝層的防護性能。

尺寸檢測:鎧裝后的電纜外徑需符合工藝要求,偏差控制在±2mm以內。需定期測量繞包后的鋼帶外徑,確保其符合工藝卡要求。

應用場景與設備選擇

應用場景:鋼帶鎧裝適用于地下敷設場景,以抵御正壓力。例如,地下直埋電纜采用內鋼帶鎧裝結構,鋼帶間隙不超過帶寬的40%,搭蓋率≥15%。

設備選擇:鎧裝機可分為金屬帶和金屬絲兩大類,形成30型、40型、90型等系列化設備。針對高壓電纜,還需開發專用機型以滿足其特殊的鎧裝需求。

操作規范與安全要求

操作前檢查:操作前需檢查急停裝置、安全門閉鎖狀態,確保設備處于安全運行狀態。

個人防護:操作人員需佩戴護目鏡、安全帽等防護裝備,防止鋼帶飛濺或設備故障導致的傷害。

維護與應急:維護時需執行斷電掛牌制度,防止誤操作引發安全事故。異常情況需啟動三級應急響應機制,確保及時、處理突發問題。

相關新聞

- 電纜鎧裝鋼帶制作生產工藝有何不同? 2025-08-25

- 電纜帶鋼制作生產流程介紹選擇方案? 2025-06-12

- 鎧裝電纜鍍鋅鋼帶應用范圍 2025-04-10

- 鎧裝電纜鋼帶應用要求和選擇方法 2025-03-10

- 電纜鋼帶生產規格型號分類 2025-02-21

- 電纜鎧裝鋼帶制作特點與注意事項 2025-01-03

- 電纜鋼帶應用環境與使用范圍 2024-12-06

- 鎧裝電纜鋼帶生產廠家有什么特點與優勢? 2024-10-28